Produkt deaglommerieren und zuführen in verschiedene behälter

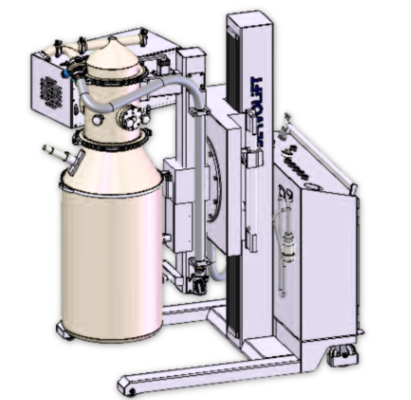

Mobile Faßhubsäule zum Aufnehmen, Heben, Kippen (um 180°) von Edelstahlfässern. Sie dient dazu, den Inhalt der Fässer über einen "Durchlaufbrecher" zu entleeren um das Produkt zu deagglomerieren bzw. aufzubrechen. Die Fassaufnahme erfolgt mit einem Trichter, an dem das Fass befestigt wird, und die gesamte Einheit (Fass, Trichter, Durchlaufbrecher) wird dann gehoben und gekippt.

Das Produkt wird nach dem Passieren des Durchlaufbrechers mittels eines Vakuumfördersystem abtransportiert.

Herausforderung

Ein spezifisches Edelstahlfass mit einem pulverförmigen, zur Verklumpung neigenden und potenziell brennbaren Produkt (daher die ATEX-Einstufung) sicher aufzunehmen, zu heben, um 180° zu kippen, um das Produkt in den integrierten Durchlaufbrecher zu entleeren. Der Durchlaufbrecher bricht dann die Klumpen im Produkt auf oder zerkleinert es auf eine definierte Größe, bevor es von einem Vakuumfördersystem in Reaktoren weitergeleitet wird.

Die Maschine ermöglicht also das kontrollierte und staubarme Entleeren, Aufbereiten (Deagglomerieren / Zerkleinern) und Weiterleiten von pulverförmigen Produkten in einer explosionsgefährdeten Umgebung, typischerweise in der pharmazeutischen Industrie.

Lösung für den Kunden

Die vorgestellte Lösung bietet dem Kunden eine hochentwickelte Maschine, die speziell für das sichere und effiziente Handling von Produkten konzipiert wurde, insbesondere unter anspruchsvollen Bedingungen. Ein zentraler Aspekt ist die sichere Handhabung in explosionsgefährdeten Bereichen (ATEX). Die Maschine ist für den Einsatz in ATEX-Zonen 1/21 (Gas/Staub) ausgelegt, was einen entscheidenden Vorteil bei der Verarbeitung brennbarer Produkte darstellt, da das Explosionsrisiko signifikant minimiert wird. Dies wird durch die Verwendung elektrisch leitfähiger Komponenten wie Rollen und Abdeckband sowie eine konsequente Erdung aller relevanten Teile erreicht.

Darüber hinaus stehen die verbesserte Produkthandhabung und -qualität im Fokus. Ein integrierter Durchlaufbrecher ermöglicht das Aufbrechen von verklumpten Produkten direkt während des Entleervorgangs. Dies gewährleistet eine bessere Fließfähigkeit und eine homogenere Partikelgröße für nachfolgende Prozessschritte. Die kontrollierte Entleerung wird durch einen Kippvorgang um 180° und die Verbindung mit einem Vakuumtopf sichergestellt, was eine gezielte und staubarme Produktentnahme ermöglicht. Die Ausführung als Pharma-/Reinraummaschine mit glatten Edelstahloberflächen (1.4301 / 1.4404/316L produktberührend), die einfach zu reinigen sind und bei denen kleine Spalten mit Silikon verfugt wurden, um Produktansammlungen zu verhindern, unterstreicht die Eignung für hygienisch sensible Umgebungen.

Auch die erhöhte Bedienersicherheit und Ergonomie sind wesentliche Merkmale. Das automatische Heben und Kippen reduziert die manuelle Belastung für den Bediener beim Umgang mit schweren Fässern von bis zu 150 kg erheblich. Diverse Sicherheitseinrichtungen, wie Verriegelungen (beispielsweise startet der Durchlaufbrecher nur bei korrekt aufgesetztem Fass und Vakuumtopf), Not-Halt-Funktionen, Überlastsicherungen, Feststellbremsen und ein Sitzventil gegen Lastabfall, tragen zur sicheren Bedienung bei. Die staubarme Produktübertragung, realisiert durch die Anbindung an eine "Einsaugmaschine" über den Vakuumtopf, minimiert zudem die Exposition des Bedieners gegenüber Produktstaub.

Im Hinblick auf Effizienz und Flexibilität im Prozess bietet die Maschine ebenfalls deutliche Vorteile. Dank ihrer Fahrbarkeit kann sie an verschiedenen Einsatzorten verwendet werden, was eine hohe Flexibilität in der Produktionsplanung ermöglicht. Der kombinierte Prozessschritt des Entleerens und Aufbrechens des Produkts in einem integrierten Vorgang spart potenziell Zeit und Platz im Vergleich zu separaten Geräten. Eine wiederholgenaue Positionierung des Tragarms auf Entleerhöhe wird durch die pneumatische Absetzvorrichtung gewährleistet.

Die Prozessintegration und Steuerung sind durchdacht gelöst. Der Vakuumtopf dient als definierte Schnittstelle zu einem Vacuumförderer für den effizienten Produktabtransport. Gleichzeitig verfügt die Maschine über eine eigenständige Steuerung, die sowohl ihre eigenen Funktionen als auch den Durchlaufbrecher regelt.

Die robuste und wartungsfreundliche Konstruktion rundet das Profil ab. Hochwertige Edelstähle kommen als Materialien zum Einsatz. Eine detaillierte Wartungsanleitung, die klare Hinweise zur Wartung inklusive der Zerlegung des Durchlaufbrechers gibt, unterstützt eine lange Lebensdauer und einen zuverlässigen Betrieb. Ein automatischer Schmierstoffgeber für das Drehlager des Kippantriebs reduziert zudem den manuellen Wartungsaufwand.

Zusammenfassend lässt sich sagen, dass die Maschine eine umfassende Lösung für das Entleeren und Aufbereiten von pulverförmigen Produkten aus Fässern darstellt. Sie kombiniert Sicherheit, Hygiene, Ergonomie und Effizienz und ist damit insbesondere für den Einsatz in der pharmazeutischen Industrie sowie in explosionsgefährdeten Umgebungen prädestiniert.

mobiles Handlingsgerät

Vibrator am Trichter unterstützt die Entleerung

andocken an das Faß

Brecher zum Zerkleinern des Produkts

Vakuumfördersystem

einfache Steuerung des Schwenkvorgangs

angeliefertes Edelstahlfass auf Palette

Anschlußstutzen für Schlauch zum Abtransport des Produkts

GMP konforme Ausführung der mobilen Hubsäule

Produktcrusher