Maßgeschneiderte Präzision für höchste Pharma‑Standards

Wenn bauliche Grenzen keinen Spielraum lassen und gleichzeitig höchste GMP‑Anforderungen erfüllt werden müssen, sind Standardlösungen keine Option. Genau vor dieser Situation stand Chanelle: Fünf Drum‑Lifter sollten in eng bemessene Reinräume integriert werden – unter Bedingungen, die millimetergenaue Planung und maximale Flexibilität erforderten.

Herausforderung

Chanelle musste fünf stationäre Drum Lifter in mehreren Compression Rooms eines pharmazeutischen Reinraumbereichs installieren – in Räumen, deren bauliche Gegebenheiten kaum Spielraum zuließen. Zwischen Fass, Tablettenpresse und Decke blieben nur wenige Zentimeter, was den Einsatz von Standardtechnik unmöglich machte.

Jede der fünf Hubsäulen hatte abweichende Schwenkwinkel, Höhenanforderungen und Platzrestriktionen. Genaue Layouts lagen kaum vor, daher mussten essenzielle Maße als „best guess“ geplant und vor Ort einstellbar konstruiert werden.

Generell wurde zudem gefordert:

- Reinraumtauglichkeit, GMP‑Konformität und sichere Bedienbarkeit

- Handling von 200‑L-Edelstahlfässern

- 0–180° Invertierung, präzise (vor Ort) einstellbare Höhenstopps, ergonomische Bedienung

- Dokumentation, IQ/OQ‑Fähigkeit und vollständige Validierbarkeit

Lösung

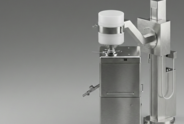

Um die anspruchsvollen baulichen, technischen und regulatorischen Anforderungen zu erfüllen, wurde eine maßgeschneiderte Sonderlösung („Taylor made“) für jede einzelne Hubsäule entwickelt:

1. Speziell angepasster Abkröpfungsarm

Der Tragarm wurde vollständig neu konstruiert, um die kritischen Höhen

– Aufnahmehöhe, Entleerhöhe, Maximalhub – exakt innerhalb des verfügbaren Raums auszubalancieren. Ein Standardarm hätte diese Kombination nicht leisten können.

2. Hochflexible Einstellmöglichkeiten

Sämtliche kritischen Parameter (z. B. Schwenkwinkel, Höhenstopps, Positionierungen) wurden mechanisch einstellbar ausgeführt. So konnte ein erfahrener Monteur vor Ort jede Säule exakt anpassen.

3. Reinraum- und GMP-gerechte pharmazeutische Ausführung

glatte Edelstahloberflächen, keine scharfen Kanten, einfache Reinigung und Wartung, geeignet für den Betrieb mit 200‑L‑Edelstahltrommeln, manuelle, sichere Klemmung, validierungsfähige Dokumentation (GA‑Zeichnungen, IQ/OQ‑Unterlagen, MOC‑Zertifikate etc.)

4. Vollständige Funktionsintegration

Alle Funktionen – hydraulisches Heben, 0–180° Invertieren, motorisierte Drehung, Hold‑to‑run‑Bedienung, Höhenstopp, Überlastschutz – wurden integriert und für Reinraumproduktion optimiert.

5. Termingerechte Umsetzung

Trotz der engen Zeitfenster und der verlängerten Abstimmungsphase konnte die Anlieferung sogar etwas früher erfolgen.

Benefit für den Kunden

1. Keine baulichen Eingriffe notwendig

Durch die präzise Maßanfertigung konnte Chanelle die Hubsäulen ohne Umbauten integrieren.

Alternative laut Projektleiter Chanelle: Erhöhung der Zwischendecke samt Lüftung, Beleuchtung und Installationen – ein enormer Aufwand, der vollständig vermieden wurde.

2. Sicheres, ergonomisches und GMP‑konformes Arbeiten

Die Lösung erfüllt alle pharmazeutischen Anforderungen an Reinraumtauglichkeit, OEB‑freundliches Handling und Bedienersicherheit.

→ Weniger körperliche Belastung und deutlich geringeres Kontaminationsrisiko.

3. Reproduzierbare und präzise Prozessabläufe

Dank der einstellbaren Höhenstopps, sicheren Fassklemmung und kontrollierten Invertierung kann Chanelle Pulverzuführprozesse standardisieren und validiert wiederholen.

4. Zukunftssicherheit und maximale Flexibilität

Die flexibel einstellbare Konstruktion erlaubt Anpassungen, falls sich Raumaufteilungen oder Produktionsanforderungen ändern sollten.

5. Vollständige Validierbarkeit

Alle erforderlichen Dokumente (DQ/FS/FDS, IQ/OQ, Zertifikate, technische Unterlagen) wurden bereitgestellt – ein Muss für pharmazeutische GMP-Umgebungen.

Ergebnis

Das Projekt wurde punktgenau, in der benötigten Qualität und trotz hoher Komplexität erfolgreich umgesetzt – eine echte „Sniper‑Aktion“, wie intern beschrieben: zum richtigen Zeitpunkt, auf den Millimeter passend und trotz plötzlich auftretender Zusatzherausforderungen.

Chanelle verfügt nun über eine vollständige, valide und betriebssichere Drum‑Lifter‑Lösung, die:

- ergonomische und sichere Bedienung sicherstellt

- OEB‑ und GMP‑Standards erfüllt

- die Effizienz in der Pulverzufuhr verbessert

- perfekt in die räumlichen Gegebenheiten integriert ist

- ohne bauliche Eingriffe realisiert werden konnte

Eine nachhaltige Investition in Sicherheit, Prozessqualität und Zukunftsfähigkeit.

Das Fass gelangt sicher und ergonomisch mit einem Faßtrolley zur Anlage und wird mühelos in die Hubsäule eingebracht.

vorhandenes Raumlayout

Modell in der Angebotsphase zur Visualisierung für den Kunden

während der Inbetriebnahme

angedocktes Fass an der Tablettenpresse

maximale Ausnutzung der Deckenhöhe